16 Okt 2019

Der Natur abgeschaut

Freireitender Vibrator von thyssenkrupp Infrastucture überzeugte bei Wabenverfahren

Bei der Sanierung des Baugrundes für den Neubau des Bürogebäudekomplexes Heinrich Campus in Düsseldorf kam ein müller Vibrator aus eigener Herstellung der thyssenkrupp Infrastructure GmbH zum Einsatz. Vor allem mit Blick auf die Lage des Baugebietes im innerstädtischen Bereich und die relativ feste Bodenbeschaffenheit konnte der Vibrator seine technischen Vorteile ausspielen. Das aus eigener Produktion stammende, freireitende System aus der HFV-Serie MS-48 HFV ruft bei maximaler Leistung eine nur minimale Bodenerschütterung hervor.

Bis in Düsseldorf in den hochwertigen Bürogebäudekomplex Heinrich Campus an der Heinrich-Ehrhardt-Straße die ersten Mieter einziehen können, ist auf der Großbaustelle noch einiges zu tun. Das Gelände, das von der Quantum Immobilien AG neukonzipiert und entwickelt wird, wurde bis Mitte der 1940er Jahre von der Firma Rheinmetall genutzt. Später waren hier verschiedene Ämter der Landeshauptstadt Düsseldorf untergebracht. Zuletzt stand das Gebäude leer, nachdem das Straßenverkehrsamt in neue Räumlichkeiten umgezogen war. Schon beim Rückbau der Bebauung und den Auskofferungsarbeiten von rund 180.000 Tonnen Erdreich war klar, dass undichte Öltanks und Leitungen im Bereich zweier Heizungskeller über die Jahre zu einer Kontamination geführt hatten, die eine Bodensanierung erforderlich machten. Deshalb wurde von der ICG Düsseldorf GmbH & Co. KG (ICG) im Auftrag von Quantum im Vorfeld ein Sanierungskonzept erarbeitet und durch das Umweltamt der Stadt Düsseldorf zur Ausführung freigegeben. Die für die Abbruch- und Rückbauarbeiten verantwortliche BST Becker Sanierungstechnik GmbH aus Oberhausen beauftragte für diese Bodensanierung die Hamburger Experten der Eggers Umwelttechnik GmbH. Beim Austausch des belasteten Bodens griffen diese auf das sogenannte Wabenverfahren zurück. Dabei wurden wabenförmige Stahlprofile durch Vibration in den Boden eingebracht und der Boden innerhalb des Profils gegen einen unbelasteten ausgetauscht.

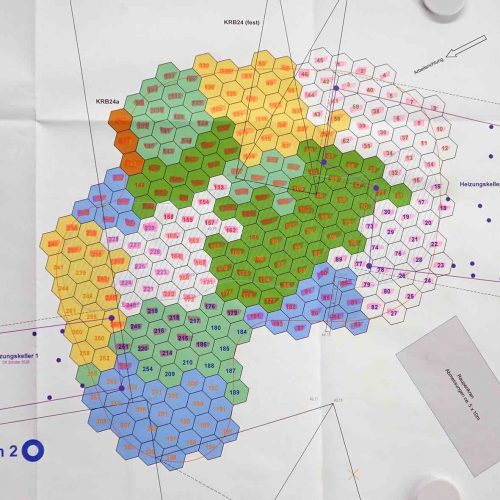

Sicherheit ging vor

Das Altöl, welches über die Jahre aus undichten Tanks und Rohrleitungen ausgetreten war und das Erdreich kontaminiert hatte, machte eine Bodensanierung im Rahmen der Rückbauarbeiten auf dem Gelände des zukünftigen Heinrich Campus unumgänglich. Da das anstehende Grundwasser durch die Bodensanierung nicht belastet werden sollte, war bei den Arbeiten besondere Vorsicht geboten. Zusätzlich fiel – um das Risiko weiter zu minimieren – die Entscheidung als Sicherheitsmaßnahme eine Grundwasser-Reinigungsanlage auf der Baustelle zu errichten. Hierfür wurde das Grundwasser am Ende des vorgesehenen Sanierungsbereiches über zwei Brunnen für die Dauer der Bodensanierung kontinuierlich abgepumpt und durch eine dreistufige Filteranlage mit einem Kies- und zwei Aktivkohlefiltern gereinigt. „Daher wurde die Bodensanierung auch in Fließrichtung des Grundwassers vorgenommen, damit der bereits sanierte Bereich im Falle einer Verunreinigung des Grundwassers nicht wieder kontaminiert wird“, erläutert Dipl.-Ing. Ralf Wrocklage, Bauleiter bei Eggers Umwelttechnik, das Vorgehen. Ein genaues Aushubkonzept, welches von ICG erstellt und in dem jede einzelne Wabe mit einer Nummer gekennzeichnet war, gab neben der Sanierungsrichtung auch die einzelne Aushubtiefe der Wabe an. So konnten sich die Sanierungsexperten Stück für Stück vorarbeiten.

Hexagonal ohne Überschnitt

„Der Vorteil des Wabenverfahrens ist, dass aufgrund des hexagonalen Querschnitts die Waben ohne Zwischenräume aneinanderpassen. Es entsteht bei dem Verfahren kein Überschnitt“, erklärt Wrocklage die Entscheidung für diese Verfahrensvariante. Andere Verfahren wie beispielsweise das Großbohrverfahren, würden mit einem Kreisquerschnitt arbeiten, und die müssten sich in ihrer Anordnung zwangsläufig überschneiden, um die gesamte Fläche zu erfassen. Das wäre nicht nur zeitaufwendiger, man würde auch mehr Bodenmaterial zum Austausch benötigen und die Entsorgungskosten würden steigen.

In Düsseldorf wurden die Waben in zwei Dreierverbänden in den Boden eingebracht. „Das hat den Vorteil, dass zwei Waben, die bereits in den Boden vibriert sind, der Dritten als Führung dienen können“, so Wrocklage. Insgesamt wurden die Waben 261 Mal in den Boden mit Hilfe des freireitenden müller Vibrators MS-48HFV von thyssenkrupp Infrastructure, der an einem Teleskop-Raupenkran befestigt war, eingebracht. Gleichzeitig im Einsatz waren dabei sechs wabenförmige Profile, deren Länge zwischen 6,5 und 8 Metern variierten. Und Wrocklage ergänzt: „Die Profile wurden nach dem vorgegebenen Plan jeweils bis einen Meter unter der angegebenen Aushubtiefe in den Boden vibriert.“ Der Aushub des kontaminierten Bodens erfolgte dann mit einem Kettenbagger und Greifer. Anschließend wurde das Wabenprofil mit dem neuen Bodenmaterial verfüllt und der Boden durch die Vibration beim Ziehen des Profils verdichtet. In einem Zwischenlager auf der Baustelle wurde das kontaminierte Bodenmaterial gesammelt und vor dem Abtransport auf die Deponie beprobt und abfalltechnisch deklariert. Die Sanierungsarbeiten wurden durch die ICG als Fachgutachter und die Reducta GmbH Düsseldorf als Bauoberleitung begleitet.

Erschütterungsarm und leistungsstark

Sowohl beim Einvibrieren als auch beim Ziehen der Wabenprofile konnte das freireitende System der HFV-Serie von thyssenkrupp Infrastructure überzeugen: „Der leistungsstarke müller Vibrator MS-48 HFV verursacht nur minimale Bodenerschütterungen. Das liegt an dem resonanzfreien An- und Auslauf während des Betriebes. Zudem kann bei diesem System die Schwingweite während des Einbringens stufenlos variiert werden, sodass die Eigenfrequenz des Bodens berücksichtigt wird“, erläutert Dipl.-Ing. Tim Bartels, Fachberater der Region Nord bei thyssenkrupp Infrastructure, die Vorteile des MS-48 HFV. Auf diese Weise verliefen die einzelnen Vibrationsvorgänge erschütterungsarm und seien gleichzeitig effektiv, so Bartels weiter. Dabei bewähren sich die müller Vibratoren nun schon seit 60 Jahren in unzähligen Spezialtiefbauprojekten. Zu dem freischreitenden System gehörte auch noch ein dieselbetriebenes Antriebsaggregat, welches die notwendige Energie für den hydraulischen Betrieb des MS-48 HFV lieferte. Der in einem schallgedämmten Gehäuse eingebaute Dieselmotor entspricht den neuesten Abgasvorschriften und ist lärm- sowie verbrauchsarm. Ein weiterer Vorteil des Antriebsaggregats besteht in seiner kleinen, leichten Bauweise.

Schneller als gedacht

„Wir haben im Mai 2019 mit der Bodensanierung angefangen und waren Mitte Juni fertig“, resümiert Wrocklage. Trotz einiger kleinerer Probleme, die während der Maßnahme aufgetaucht seien, hätte man den geplanten Zeitplan damit sogar um knapp zwei Wochen unterboten. „Das lag nicht zuletzt daran, dass das Zusammenspiel mit den anderen Beteiligten und auch innerhalb unseres Teams so reibungslos funktionierte“, so Wrocklage. Dazu beigetragen habe auch der gute Service seitens thyssenkrupp Infrastructure, die auf alle Anfragen immer sehr schnell mit einer passenden Lösung reagiert hätten. „Wir bieten einen 24-Stunden-Ersatzteilservice für unsere müller Vibratoren an“, ergänzt Bartels. So könne der Kunde sich darauf verlassen, dass Probleme schnell beseitigt werden und keine langen Stillstände auf der Baustelle entstehen.

Ansprechpartner:

thyssenkrupp Infrastructure GmbH

Bodo Berendt

Spartenleiter Maschinentechnik

T: +49 6631 781-171

bodo.berendt@thyssenkrupp.com

www.thyssenkrupp-infrastructure.com